I controlli non distruttivi (PnD), utilizzati per valutare la qualità e l’integrità di manufatti diventano sempre più numerosi, anche per via delle tecniche innovative; si cercano, infatti, nuovi modi per applicare i principi fisici ovvero migliorare metodi già largamente conosciuti.

La norma di riferimento che menziona le tecniche di indagini è la UNI EN 473 nella quale sono elencate sei tecniche ispettive che maggiormente vengono impiegate in campo industriale:

1. (VT) Ispezione visiva

2. (PT) Liquidi penetranti

3. (ET) Correnti parassite

4. (MT) Magnetoscopia

5. (RT) Radiografia

6. (UT) Ultrasuoni

1 (VT). Con tale metodo si effettua una verifica visiva a occhio nudo o, al più, con l’ausilio di lenti a basso ingrandimento o endoscopi; così facendo l’interpretazione e la valutazione dei risultati da parte dell’operatore avviene in base a determinati parametri di accettabilità degli eventuali difetti del manufatto in esame.

E’ intuitivo che l’esperienza e la conoscenza tecnica dell’operatore diventa essenziale per l’interpretazione dei risultati dell’ispezione.

Il principio si basa sull’impiego della luce come mezzo rivelatore dei difetti. Analizzando la direzione, l’ampiezza e la fase della luce riflessa o diffusa dalla superficie di un oggetto opaco, oppure trasmessa all’interno di un mezzo trasparente, si possono ottenere informazioni sullo stato fisico dell’oggetto in esame. I controlli visivi vengono generalmente utilizzati per rilevare specifiche caratteristiche superficiali e/o dimensionali quali allineamenti, forme e dimensioni di componenti di macchine, di impianti e di manufatti, stato delle superfici, ecc..

A seconda che le zone da ispezionare siano accessibili o meno, gli esami visivi vengono suddivisi in:

esami visivi diretti: quando è possibile ispezionare ad occhio nudo, ad una distanza della superficie non superiore a 60 cm e illuminazione compresa tra i 150 ed i 600 lux.

esami visivi indiretti: quando non è possibile ispezionare direttamente l’oggetto; In questo caso possono essere utilizzate apparecchiature come endoscopi, fibre ottiche, videocamere, ecc. In ogni caso, qualunque sia il mezzo utilizzato, gli strumenti devono avere una risoluzione almeno equivalente a quella dell’occhio umano.

Al fine della corretta applicazione di questo metodo di analisi è necessaria l’esatta conoscenza del tipo di difetto che si vuole rivelare. Un vantaggio del VT, nell’applicazione indiretta, è che permette un controllo visivo a distanza. Gli svantaggi sono essenzialmente: l’impossibilità d’impiego senza un accesso diretto alla zona d’esame (è necessario avere un foro d’accesso), e il fatto che il metodo dipende dal parere dell’operatore e dalla sua esperienza.

I prodotti che possono essere controllati sono: serbatoi, motori, condotte di fluidi, carrelli di atterraggio di aerei, ecc..

2(PT). La tecnica di prova si basa sulla capacità di alcuni liquidi di penetrare, per capillarità e non per gravità, all’interno di cricche. Tali liquidi, avendo una bassa tensione superficiale e la buona bagnabilità, assicurano la penetrazione anche all’interno di sottilissime irregolarità.

Rispetto ai controlli magnetici, i liquidi penetranti possono essere applicati su qualsiasi componente, indipendentemente dalla geometria o dal materiale dello stesso, tranne che per pezzi molto porosi, come ad esempio i prodotti di sinterizzazione, di ghisa oppure pezzi con superfici particolarmente rugose.

Il metodo consiste nell’applicazione del liquido penetrante e nella rimozione della quantità in eccesso dalla superficie mediante lavaggio con acqua corrente fredda. In seguito si procede con l’estrazione del liquido penetrante rimasto all’interno delle cricche applicando una polvere (rilevatore). Il liquido penetrante “risalito” per capillarità, si espanderà nella polvere lasciando un’impronta di dimensioni molto maggiori rispetto al difetto che lo ha generato. A seconda della tecnica applicata il difetto potrà essere evidenziato in vari modi: o come una macchia di colore rosso (tecnica visibile o a contrasto di colore) oppure come macchia fluorescente (tecnica con liquido fluorescente) facilmente rilevabile mediante lampada UV.

L’ispezione PT è una tecnica particolarmente idonea per localizzare irregolarità superficiali, quali cricche, porosità, ripiegature, in modo veloce e, principalmente, economico su tutte le tipologie di materiali non porosi quali acciai, vetro, plastica, leghe di rame, leghe di alluminio, ed altri simili.

Pur nella sua semplicità applicativa, talvolta la valutazione dei difetti non è immediata, particolari lavorazioni di parti industriali possono determinare dei difetti che solo un operatore con grande esperienza riesce a risolvere.

3 (ET). Il principio cui si basa il metodo ET è lo sfruttamento di un campo magnetico, generato da una bobina alimentata da corrente alternata, che produce nel pezzo da esaminare delle correnti indotte. L’impedenza della bobina viene influenzata proprio da tali correnti, tanto che la presenza di una qualsiasi discontinuità modifica l’impedenza del circuito per via della mutamento del percorso e dell’intensità delle correnti indotte; la variazione, pertanto, è indice di un possibile difetto.

E’ ovvio che c’è correlazione tra diametro della bobina e spessore del difetto.

Con tale metodo può essere rilevata anche la minima disomogeneità di un materiale, quindi a seconda del caso sotto osservazione è possibile rilevare:

cricche, ossidazioni, deformazioni, inclusioni, variazione di spessore, disomogeneità di leghe, surriscaldamenti.

Per via dell’automatizzazione tale metodo ha trovato grande impiego nel campo industriale; è infatti possibile effettuare controlli su tubazioni, profilati, bulloneria ecc.

4 (MT). Il metodo permette di individuare difetti in materiali ferromagnetici sia superficiali che sub-superficiali. Con la magnetizzazione del pezzo in esame, le irregolarità influiranno sul flusso del campo magnetico mediante una deviazione; ciò avverrà quando il campo magnetico sarà ortogonale alle cricche. In particolare se il difetto è superficiale, parte delle linee di flusso del campo magnetico verranno disperse oltre la superficie stessa. Per l’individuazione del difetto sarà sufficiente spruzzare sulle superfici delle polveri ferromagnetiche che secondo le esigenze potranno essere colorate o fluorescenti (visibili mediante una lampada a luce nera di Wood). Queste polveri si concentreranno allineandosi lungo le linee di flusso del campo magnetico, evidenziando la discontinuità.

Il metodo magnetoscopico può essere applicato ai materiali magnetici, come ghise e acciai non austenitici, le cui discontinuità sono rilevabili ad una profondità massima dell’ordine di qualche centrimetro.

5(RT). La tecnica radiografica è utilizzata principalmente per rilevare difetti di prodotti industriali; data l’elevata potenzialità viene utilizzata per controllare saldature e getti; con tale tecnica è possibile individuare:

cricche, porosità, soffiature, inclusioni, inclusioni di scorie, mancanza di penetrazione. La tecnica radiografica, cui si può associare anche quella gammagrafica, sono particolarmente affidabili e quindi vengono utilizzate per l’esame di elementi di grande importanza strutturale.

Il meccanismo di formazione dell’immagine radiografica è legata al differente assorbimento delle radiazioni (raggi X o raggi gamma rispettivamente per radiografia o gammagrafia) all’interno del pezzo in funzione della costituzione chimica, dello spessore, della densità, e, ovviamente della presenza di difetti. Si opera con una serie di radiografie in quanto una sola, restituendo un’informazione bidimensionale, non è in grado di descrivere sufficientemente eventuali discontinuità; in alternativa l’esame viene integrato con altri volumetrici come un esame a ultrasuoni. La valutazione delle irregolarità viene eseguita confrontando la densità radiografica con le caratteristiche dell’oggetto che, però, devono essere già note, o con standard radiografici, prodotti dallo stesso manufatto, di qualità accettabile.

Tali metodi hanno un limite riguardo ai pezzi da esaminare di grosso spessore; i raggi X e gamma, infatti, hanno elevati assorbimenti.

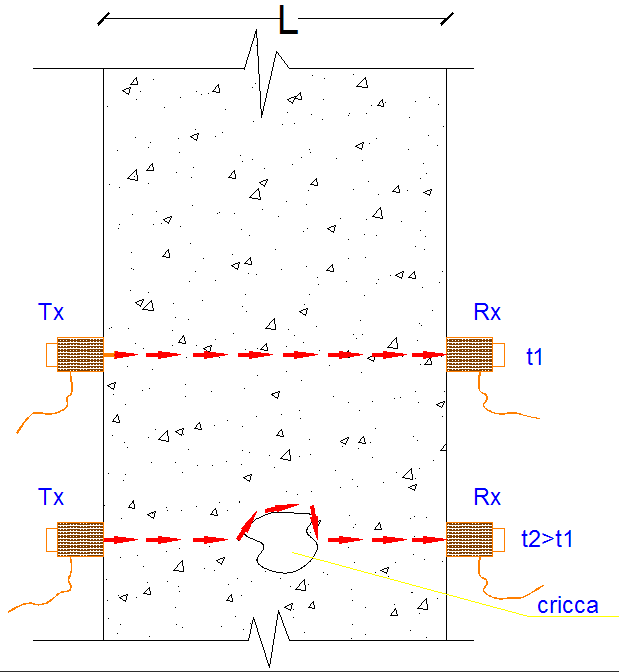

6(UT). L’ispezione ad ultrasuoni è un metodo non distruttivo in cui un treno di onde sonore, generalmente ad alta frequenza, viene trasmesso nel materiale da esaminare; A tale scopo vengono sfruttati la propagazione e la riflessione di tale treno d’onde nel mezzo e a seconda della regolarità o meno in ricezione si possono evidenziare difetti superficiali o interni e, in certi casi, anche di determinare lo spessore dei materiali testati.

La tecnica ultrasonora è particolarmente impiegata proprio per la grande possibilità individuare difetti, è infatti possibile rivelare sia difetti superficiali che in profondità ed è impiegabile sia in ambito industriale che civile, con adattamento della frequenza a seconda del materiale da indagare.

Il metodo si basa sul fenomeno della trasmissione di un’onda acustica attraverso il materiale. Gli ultrasuoni sono onde elastiche vibrazionali con frequenza solitamente compresa tra 1 e 10 MHz (per certe applicazioni il campo si può estendere dai 20 kHz fino ad oltre 200 MHz), in ambito civile, le frequenze sono dell’ordine di 20-50 kHz.

Il suono si propaga nei corpi mediante la vibrazione elastica degli atomi e delle molecole che lo compongono, ad una velocità dipendente dalle caratteristiche meccaniche del materiale attraversato.

Le onde ultrasonore sono generate sfruttando le proprietà piezoelettriche di alcuni materiali; queste proprietà consistono nella capacità di contrazione-espansione dei materiali in analisi sottoposti all’azione di un campo elettrico alternato. Se il campo elettrico alternato possiede adatta frequenza, le vibrazioni del materiale producono onde elastiche di frequenza ultrasonora. Il fenomeno è reversibile, perciò lo stesso materiale capace di emettere ultrasuoni, può generare un segnale elettrico se investito da un fascio d’onde elastiche.

In genere il metodo degli ultrasuoni viene impiegato nell’industria metallurgica ma l’invecchiamento delle infrastrutture, dalle strade alle costruzioni ai velivoli, ha presentato un nuovo insieme di ambiti di misura, ricerca e di evoluzione.